전고체 배터리가 주목받는 이유는 무엇인가?[전고체 배터리 연구사례, 전고체 배터리 개념]

전기차(EV) 시대의 도래는 자동차 산업 전반에 걸쳐 큰 변화를 불러일으키고 있다. 내연기관(ICE) 차량에서 전기차로의 전환이 가속화됨에 따라, 전기차의 단점으로 지적되는 주행거리와 화재 안

beast1251.tistory.com

이전글에서 다뤘듯, 전고체 배터리(Solid-State Battery)는 차세대 에너지 저장 장치로 각광받고 있으며, 특히 황화물계 전해질은 그중에서도 중요한 역할을 하고 있다. 황화물계 전해질은 높은 이온 전도도와 우수한 전기화학적 안정성을 제공하여, 전고체 배터리의 성능을 크게 향상할 수 있는 잠재력을 가지고 있으며, 이번 글에서는 황화물계 소재 중에서 대표적인 세 가지 타입을 살펴보고, 각 소재의 특성과 제조 방법에 대해 자세히 알아보겠다.

1. GLASS-CERAMIC 타입 (비정질 구조)

GLASS-CERAMIC 구조는 LI7P3S11과 같은 화합물로 구성된 비정질(amorphous) 소재다. 이 구조는 소결 온도가 낮아 비교적 간단한 공정 과정을 통해 제조할 수 있는 장점이 있다. 그러나 비정질 특성상 합성 조건에 민감하여, 일정한 품질을 유지하기 어려울 수 있으며, 이로 인해 소재의 규격화에 어려움이 있다. 또한, 이온 전도도가 상대적으로 낮아 배터리 셀의 성능 구현에 한계가 있을 수 있다.

2. LGPS 타입

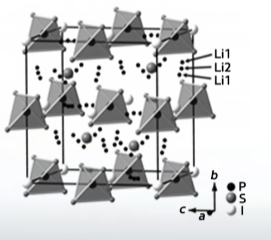

LGPS(Lithium Germanium Phosphorus Sulfide) 타입은 일본 대학과 도요타 그룹에서 주로 연구된 소재다. 이 타입의 전해질은 고체 상태임에도 불구하고 액체에 준하는 높은 이온 전도도를 자랑한다. 이러한 특성 덕분에 LGPS 타입은 전고체 배터리에서 매우 유망한 소재로 평가받고 있다.

3. Argyrodit 타입

Argyrodit 타입은 이온 전도도가 높고 합성이 용이하며, 상대적으로 특허가 적어 산업계에서 인기가 높다. 이 소재는 다양한 형태로 제조될 수 있으며, 기존의 황화물계 전해질보다 더 높은 성능을 구현할 수 있어, 상용화 가능성이 매우 크다. 특히 Argyrodit 구조의 황화물계 전해질은 전고체 배터리의 안전성과 효율성을 크게 향상할 수 있는 잠재력을 가지고 있기에 주요 연구소재로 뽑히고 있다.

황화물계 전해질의 제조 방법

황화물계 전해질의 제조 방법 역시 중요한 연구 주제다. 기존 Argyrodit 구조의 합성 방식으로는 주로 기계적 밀링(Mechanical Milling)이 사용 되지만, 이 방식은 황화 리튬과 같은 각 분말을 고에너지 볼 밀링(High-Energy Ball Milling) 과정을 통해 혼합하고 합성하는 방식이다.

기계적 밀링 방식은 현재 가장 많이 사용되는 방법이지만, 황화 리튬의 높은 가격과 대규모 생산 공정에 다소 한계가 있다는 단점이 있다. 이에 따라, 최근에는 공침법(Coprecipitation Method)을 이용한 용액 합성법(Solution Synthesis)도 연구되고 있다.

특히, 액상 합성법은 저가의 원재료를 사용할 수 있어 비용 절감 효과가 크며, 대량 생산에 유리한 장점이 있습니다. 그러나 이 방법은 결정성이 낮아 이온 전도도가 떨어진다는 단점이 있습니다. 이로 인해 아직까지는 기계적 밀링 방식이 주를 이루고 있습니다.

'전기차 배터리 > 전기차 배터리 동향' 카테고리의 다른 글

| 전고체 배터리 개발동향 [황화물 고체전해질의 문제점과 전고체 전지의 공정 개발 이슈] (2) | 2024.09.03 |

|---|---|

| 전고체 배터리가 주목받는 이유는 무엇인가?[전고체 배터리 연구사례, 전고체 배터리 개념] (0) | 2024.09.03 |

| 리튬이온 전지의 충방전 곡선과 분극현상 (0) | 2024.09.02 |

| 리튬이온 전지의 방전과 충전[리튬이온 전지 화학식] (0) | 2024.08.30 |

| 리튬이온 배터리의 주요 형태와 구성요소[양극,음극,전해질,분리막] (0) | 2024.08.29 |